схождение колес зил-130

Вопрос №13. Регулировка схождения передних колес ЗИЛ

Схождение колес, своими руками, дедовский метод.

Линейка для регулировки схождения

Простая и точная линейка для замера схождения

Как самому качественно сделать схождение колёс в автомобиле

Самодельная линейка своими руками для регулировки схождения колес из штангенциркуля

Линейка для регулировки схождения — заводской вариант

Развал схождение своими руками

КАМАЗ-6560. Обслуживание колес, шин

При ежедневном техническом обслуживании проверить внешним осмотром техническое состояние шин, колес и крепление колес, начиная с левого переднего колеса по часовой стрелке и, при необходимости, удалить застрявшие в протекторе, боковинах камни, гвозди и другие предметы; установить недостающие на вентилях камер колпачки. При обнаружении на шинах топлива, масла и других нефтепродуктов протереть шины досуха. Не допускается наличие трещин, вмятин на дисках колес. Диски должны быть надежно закреплены, не допускается поломка шпилек или отсутствие гаек крепления колес. Шины не должны иметь порезов, разрывов, вздутий.

Давление воздуха в шинах колес проверить манометром. Снижение давления на 25% от нормального сокращает срок службы шин на 35. 40%. Необходимо учитывать также, что расход топлива увеличивается на 1. 1,5 л на 100 км пробега при снижении давления в шинах на 98.1 кПа (1 кгс/см). При пониженном давлении наиболее интенсивно изнашиваются кромки беговой дорожки шины, а при повышенном — центр беговой дорожки.

Техническое обслуживание системы регулировки давления воздуха в шинах.

Техническое обслуживание заключается в устранении утечки воздуха через соединения подтягиванием или заменой отдельного элемента соединения. Если кран управления давлением, краны запора воздуха и соединения пневмоприводов при проверке оказались герметичными, следовательно, утечка происходит через манжеты головок подвода воздуха. При большой утечке манжеты должны быть заменены. Надо помнить, что надежность манжет в работе, прежде всего, зависит от наличия и состояния смазочного материала на трущихся поверхностях.

Герметичность шин нужно проверять после их охлаждения до температуры окружающей среды. Места сильной утечки определяются на слух, места слабой утечки — с помощью мыльной эмульсии. Необходимо обращать внимание на герметичность соединений пневмоприводов.

Проверка состояния подшипников ступиц колес

Поднять колеса, установить подставки. Проверить наличие люфта с помощью лопатки-воротка, установленной под колесо. Ощутимого люфта быть не должно. Ступица должна вращаться равномерно и свободно. При неравномерном вращении ступицы или наличии посторонних шумов, ступицу следует снять и проверить состояние подшипников.

Порядок проверки состояния подшипников ступиц колес:

— отвернуть гайки, снять защитные кожухи и краны запора воздуха;

— растормозить колесные механизмы, вывернув винты механического растормаживания энергоаккумуляторов (средний и задний мост);

— отвернуть гайки крепления ведущих фланцев (полуосей), снять пружинные шайбы и разжимные втулки, предварительно нанеся несколько ударов молотком по центру фланцев и полуосей,

— снять фланцы и полуоси с помощью технологических болтов,

— отвернуть контргайки подшипников ступиц, снять замковые шайбы, отвернуть гайки и снять ступицы.

— проверить состояние подшипников. Ролики не должны выпадать из сепараторов. На роликах и обоймах подшипников не должно быть видимых раковин и трещин. В случае необходимости замена подшипников производится в сборе с наружной обоймой.

— установить ступицы в обратном порядке.

Внимание! При установке крана запора воздуха не допускать перекручивания шланга подвода воздуха!

Регулировка схождения передних колес

Износ шин передних колес в значительной мере зависит от углов установки колес. Повышенный износ наружных шашек протектора свидетельствует о чрезмерном схождении, внутренних — о недостаточном схождении.

Схождение передних колес проверьте в следующем порядке (рис. 9.24, 9.25, 9.26):

— проверить давление в шинах передних колес. При необходимости довести его до нормы;

— установить передние колеса в положение, соответствующее движению автомобиля по прямой;

— замерить линейкой для проверки схождения передних колес мод. 2182 расстояние между буртиками тормозных барабанов на высоте центров колес;

— прокатить автомобиль вперед на половину оборота передних колес;

— замерить расстояние между буртиками тормозных барабанов спереди в тех же точках, что и ранее, на высоте центров колес.

Разница в результатах измерений расстояний между буртиками тормозных барабанов до и после прокатывания автомобиля определяет величину схождения колес, которая должна, составлять 1,3. 2,7 мм. При несоответствии схождения колес данной величине отрегулировать его изменением длины поперечной рулевой тяги. Для этого ослабить затяжку болтов соединения обоих наконечников и, ввертывая тягу в наконечники при большом схождении и вывертывая при малом, обеспечить указанную выше величину схождения передних колес. После этого затянуть гайки болтов крепления наконечников, обеспечив момент затяжки 49. 61 Н-м (5. 6,2 кгс-м).

Также схождение колес можно проверить с помощью специального стенда.

Рис. 9.24. Проверка схождения передних колес (вид сверху). 1 и 3 — наконечники поперечной рулевой тяги; 2 — поперечная рулевая тяга. Стрелкой показано направление движения автомобиля

Рис. 9.25. Ослабление затяжки стяжных болтов наконечников.

Рис. 9.26. Изменение длины тяги рулевой трапеции.

Гайки крепления колес должны быть затянуты равномерно в два-три приема согласно схеме, указанной на рис. 9.27 моментом 392. 490 Н-м (40. 50 кгс-м).

Перед установкой гаек крепления колес очистить посадочное место на ступице и колесе, резьбовую часть шпилек и гаек от пыли и грязи. Смазать тонким слоем моторного масла посадочный диаметр на ступице, резьбу на болтах крепления колес. Капните несколько капель масла между гайкой и опорной шайбой и на конические поверхности гайки.

Проверка крепления гаек колес

Рис. 9.27. Порядок затяжки гаек колеса.

После снятия и очередной установки дисковых колес на автомобиль проверить момент затяжки гаек после небольшого пробега (100. 150 км). При необходимости подтянуть до указанного момента.

Основанием для перестановки шин может служить:

— неравномерный или интенсивный износ протектора;

— необходимость подбора шин по осям;

— необходимость установки на передние колеса более надежных шин (без механических повреждений).

Иногда неравномерный износ техническими воздействиями не устраняется. Чтобы хоть частично сохранить шину ее переставляют, хотя другая шина на этом месте, также будет изнашиваться неравномерно. В тех случаях, когда все шины изнашиваются равномерно, в перестановке нет необходимости. Каждая шина притирается к своему месту, и в этом случае износ ее будет минимальным.

Перестановка колёс выполняется при обнаружении значительного износа (ступенчатый износ) одного или более передних колёс. Колёса, имеющие лучшее состояние, ставятся на переднюю ось.

9.4.7. Система регулирования давления воздуха в шинах

Места сильной утечки определяйте на слух, места слабой утечки проверяйте с помощью мыльной эмульсии. Особое внимание обратите на герметичность соединений пневмопроводов. Проверяйте герметичность после охлаждения шин до температуры окружающей среды.

Устраните утечку подтягиванием или заменой отдельного элемента соединения. Если соединения элементов при проверке оказались герметичными, значит утечка происходит через манжеты головок подвода воздуха.

При значительных повреждениях этой системы, когда компрессор не компенсирует падения давления воздуха в шинах, краны запора воздуха закройте, а кран управления поставьте в среднее положение.

Перед установкой головки подвода воздуха в цапфу заполните полость между манжетами смазкой Литол-24.

9.4.8. Рулевое управление

Удаление воздуха из гидросистемы (прокачку) рулевого механизма проводите при поднятом за управляемые мосты автомобиле Камаз 6560 или при установленных на поворотные круги колесах этих мостов (осей), при работающем на холостом ходу двигателе, включенной первой передаче в коробке передач и низшей передаче в раздаточной коробке.

На гидроусилителе 8099988471 (рис. 9.28) указаны места присоединения трубопровода гидроцилиндра F и G. Они являются высшими точками, где можно стравливать воздух.

Рис. 9.28. Гидроусилитель руля.

При прокачке рулевого механизма система рулевого управления должна быть заполнена маслом до верхней отметки в бачке насоса.

Для удаления воздуха поверните рулевое колесо влево/вправо до упора и непродолжительного открытия клапана. Данный процесс продолжайте и доливайте масло до тех пор, пока уровень масла в зоне верхней отметки не перестанет снижаться, и в бачке не будут подниматься воздушные пузыри.

Если воздух удалить не удается, то проверьте герметичность соединений гидросистемы и мест стыков деталей, промойте фильтр насоса гидроусилителя.

Регулирование положения рулевой колонки

Рис. 9.29. Рулевая колонка с механической регулировкой: 1 — рейка; 2 — сектор; 3 — колонка; 4, 5 — пружины; 6 — стопорное кольцо; 7, 8 — прижимы; 9 — маховичок; 10 — кронштейн; 11 — гайка.

| Способ регулирования | Диапазон регулирования по углу наклона | По высоте |

| Механический — регулирование осуществляется поворотом маховика 9 (см. рис. 7.29), расположенного на рулевой колонке 3, до упора по часовой стрелке. Фиксация рулевой колонки в нужном положении происходит при вращении маховика 9 до упора против часовой стрелки и затяжки гайки 11. | 20° | на 60 мм |

| С помощью пневматического крана — регулирование выполняется при повороте вправо рукоятки переключения пневмокрана, находящейся под панелью приборов. Фиксация рулевой колонки после установки в нужном положении осуществляется при возвращении рукоятки в исходное вертикальное положение. | 13° | на 110 мм |

Регулирование положения управляемых колес первого и второго мостов

При повышенном износе шин и уводе автомобиля проверьте правильность установки колес первого и второго мостов. Для этого:

1. Предварительно проверьте схождение колес передних мостов. При необходимости отрегулируйте.

2. Установите автомобиль Камаз 6560 на твердой и ровной горизонтальной поверхности. На автомобиле снимите с колес первого и второго мостов защитные диски, подложите под колеса первого и второго мостов поворотные круги.

3. Установите колеса первого моста в положение, соответствующее прямолинейному движению автомобиля.

4. Приложите к колесам первого и второго мостов сначала с одной стороны, а затем с другой стороны специальную линейку с двумя упорами по центру ступиц колес и замерьте расстояние А (рис. 9.30). Разность размеров для одного моста слева и справа должна быть не более 2 мм..

Если разность размеров более 2 мм, необходимо, вращая рулевым колесом и повторяя замеры, добиться необходимой разности размеров.

5. Приложите к дискам колес первого и второго мостов сначала с одной стороны, а затем с другой стороны специальную линейку с двумя упорами и замерьте расстояние Б (рис. 9.30). Разность размеров Б для барабанов второго моста с обеих сторон не должна быть более 2 мм.

Если разность размеров более 2 мм, то отрегулируйте установку колес следующим образом (рис. 9.30):

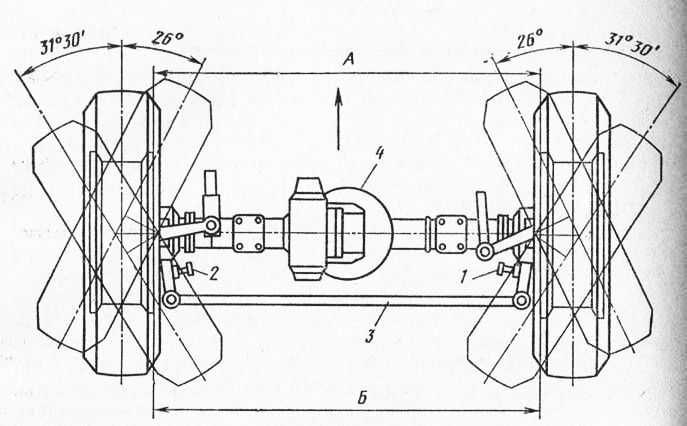

Рис. 9.30. Схема установки колес.

— расслабьте крепление наконечников промежуточной тяги 6 (рис. 9.82), отвернув болты и гайки.

— вращением промежуточной тяги регулируйте положение ступиц колес второго мостов на прямолинейность до получения разности размеров Б не более 2 мм, не нарушая при этом положения первого моста.

При необходимости повторите регулировку в несколько приемов.

— после регулировки закрепите наконечники промежуточной тяги, затянув гайку моментом затяжки Мзат.=7,8. 10 кгс м.

6. Вращая рулевое колесо, поверните ступицы колес в каждую сторону (влево и вправо) до упора регулировочного болта колес первого моста. Этот угол для левого колеса первого моста должен быть 30° ± 1° , и упор в поворотном кулаке на первом мосту должен упираться в бобышку на корпусе моста.

При этом, угол поворота левого колеса второй моста должен составлять 20±2.5° и упор на цапфах на втором мосту должен упираться в бобышку на корпусе моста.

При необходимости отрегулируйте упоры на кулаках обеих мостов.

7. После выполнения всех работ проверьте крепление и шплинтовку всех соединений рулевого привода.

Проверка и регулировка рулевого управления автомобилей КамАЗ-5320 и КамАЗ-4310. Техническое состояние рулевого управления в целом оценивается величиной свободного хода рулевого колеса.

Для его проверки необходимо установить снаряженный автомобиль на горизонтальной площадке при положении управляемых колес для прямолинейного движения. Давление в шинах передних колес должно составлять 730 кПа (7,3 кгс/см2); гидравлическая система рулевого управления должна быть заправлена и прокачана.

Свободный ход рулевого колеса на режимах работы двигателя в интервале 600… 1200 об/мин не должен превышать 25° (для новых автомобилей— 15°).

Рекламные предложения на основе ваших интересов:

При повышении указанных значений необходимо проверить крепления рулевого колеса, колонки, карданной передачи рулевого механизма, состояние шарниров, крепление сошки, регулировку и крепление управляемых колес.

При осевом смещении рулевого колеса следует подтянуть гайку с моментом затяжки 30…80 Н • м (3…8 кгс • м). Момент вращения вала при отсоединенной карданной передаче должен быть в пределах 60…80 Н • м (6…8 кгс • м).

Чрезмерная затяжка гайки с последующим ее отпусканием недопустима, так как при нтом возможны повреждения уплотнений и подшипников.

Проведение крепежных операций допустимо с соблюдением следующих условий: момент затяжки гайки крепления рулевого колеса должен находиться в пределах 60…80 Н • м (6…8 кгс • м), гаек крепления клиньев карданной передачи — 14…17 Н • м (1,4… 1.7 кгс • м), болтов крепления сошки— 180…320 Н -м (18…32 кгс ■ м), гаек крепления колес — 250…300 Н ■ м (26… 30 кгс • м).

Кроме того, следует проверить установку управляемых колес, наличие смазки в деталях и узлах рулевого управления и ступицах колес.

Проверка и регулировка рулевого механизма проводится при отсоединенной продольной тяге и неработающем усилителе.

Усилие на ободе рулеиого колеса измеряется динамометром в различных его положениях. При повороте рулевого колеса более чем на 2 оборота от среднего положения усилие должно быть в пределах 6… 16 Н (0,6… 1,6 кгс). При повороте рулевого колеса на 0,75— 1 оборот от среднего положения величина усилия не должна превышать 23 Н (2,3 кгс). С переходом рулевого колеса через среднее положение усилие на ободе должно быть на 4…6 Н (0,4… 0,6 кгс) больше, чем во втором положении, но не превышать 28 Н (2,8 кгс). Регулировка этих параметров производится смещением зубчатого сектора при вращении регулировочного винта в крышке рулевого механизма. При вращении винта по направлению хода часовой стрелки усилие при повороте рулевого колеса возрастает в противоположном направлении — уменьшается. Осевое смещение регулировочного винта должно быть в пределах 0,02…0,08 мм.

Несоответствие усилий на ободе рулевого колеса в нервом положении свидетельствует о необходимости регулировки упорных подшипников золотника. Регулировка подшипников производится подтягиванием гайки при снятой передней крышке.

Изменение усилий на ободе рулевого колеса во второй позиции может быть вызвано повреждением шариковой гайки или износом ее деталей.

Проверка и регулировка давления жидкости в гидравлическом усилителе. Перед проверкой необходимо прогреть двигатель и масло в бачке несколькими поворотами колес до упора с выдержкой в течение 10… 15 с.

Установить в магистрали высокого давления между насосом и рулевым механизмом приспособление с манометром со шкалой до 10 000 к Па (100 кгс/см2) и вентилем.

Открыть вентиль и, работая на частоте вращения коленчатого вала 600 об /мин, замерить давление масла по манометру. Давление масла должно быть не менее 5500 кПа (55 кгс/см2). При меньшем давлении следует, медленно закрывая вентиль, оценить изменение его значения. При исправном насосе давление масла должно повышать-™ 6000 кПа (60 кгс/см2) на новом насосе и до 7500 и 6500 кПа (75 и 65 кгс/см2) на отремонтированном. В этом случае следует провести регулировку предохранительного клапана.

Если давление масла при закрывании вентиля не поднимается следует заменить или отремонтировать насос.

Шум, возникающий при срабатывании предохранительного клапана, не свидетельствует о его неисправности.

При проверке работы клапана управления гидроусилителя еле- -i дует отсоединить продольную тягу, установить частоту вращения вала двигателя 800… 1000 об/мин, при открытом вентиле повернуть рулевое колесо до упора влево и вправо усилием не менее 100 Н • м (10 кгс • м).Со снятием усилия с рулевого колеса давление масла должно понизиться до 300…500 кПа (3…5 кгс/см2), свидетельствуя, что золотник клапана управления под воздействием реактивных пружин и плунжеров сместился к среднему положению.

Если давление масла не снижается, следует проверить, не загрязнены ли отверстия плунжеров, не ослабли ли пружины, не заклинило ли золотник в корпусе клапана управления.

В процессе проверки не следует держать вентиль закрытым, а колеса повернутыми до упора более 5 с.

Регулировка рулевого управления автомобиля Урал-4320. Перед проверкой технического состояния рулевого управления необходимо дозаправить масло к удалить воздух из гидравлической системы.

На исправном автомобиле усилие на ободе рулевого колеса при движении груженого автомобиля по дороге с твердым покрытием не должно превышать 150 Н (15 кгс). Угол свободного поворота рулевого колеса при движении автомобиля по прямой дороге не должен превышать 25°, что соответствует длине дуги 120 мм, измеренной по ободу рулевого колеса. Если свободный ход рулевого колеса превышает указанное значение, следует провести вначале крепежные, затем регулировочные работы.

Основные проверочные операции (проверка крепления рулевого колеса, рулевой колонки, вилок карданных шарниров, картера рулевого механизма, деталей рулевого привода) проводятся по следующим показателям.

Моменты при затяжке основных крепежных деталей должны находиться в пределах: для гаек крепления шаровых пальцев тяг 250…320 Н ■ м (25…32 кгс • м), сошки 400…550 Н • м (40… 55 кгс • м), вала рулевого управления 160…190 Н • м (16… 19 кгс • м), гайки золотника распределительного устройства 60 Н • м (6 кгс • м).

Если крепежные операции не обеспечивают снижения свободного хода рулевого колеса до установленного значения, проводится регулировка рулевого механизма.

Проверка и регулировка рулевого механизма. Правильность регулировки рулевого механизма оценивается по величине осевого перемещения вала с сектором; замер свободного хода проводится индикатором при фиксированном положении сошки.

На новом рулевом механизме осевое смещение вала при установке сектора в среднем положении должно находиться в пределах 0,01.. .0,05 мм, а в крайних положениях — 0,25…0,6 мм.

Вследствие износов в процессе эксплуатации зазоры в зацеплении увеличиваются. Для восстановления требуемых величин зазоров изменяют подбором толщину регулировочных шайб 19 (см. рис. 6.10) под боковой крышкой 18 картера. Перед снятием боковой крышки следует слить масло из картера рулевого механизма. Осевое перемещение вала при крайних положениях сектора всегда должно быть больше, чем при среднем положении сектора. itjpH эт0м вал рулевого механизма должен вращаться во всем диапазоне свободно, без заеданий.

Масло в картер рулевого механизма заливается до уровня маслоналивного отверстия, допустимое снижение уровня масла — не ниже поверхности червяка.

Проверка и регулировка рулевого привода. В рулевом приводе проверяют и при необходимости регулируют схождение и максимальные углы поворота управляемых колес.

Для проверки схождения управляемых колес необходимо установить автомобиль на горизонтальной площадке в положение для прямолинейного движения, проверить и довести давление воздуха в шинах до нормы.

Установить телескопическую линейку перед передней осью, горизонтально, между ободами на высоте осей колес и измерить расстояние.

Продвинуть автомобиль вперед так, чтобы линейка установилась за осью на той же высоте, и провести второй замер. Разность между вторым и первым замерами на автомобиле КамАЗ-5320 должна быть в пределах 2…5 мм, на автомобиле КамАЗ-4310—1…2мм, на автомобиле Урал-4320 — 3…8 мм.

Для регулировки схождения колес необходимо снять стяжные болты наконечников (см. рис. 6.7), навернутых на поперечную тягу, и укоротить ее при больших или удлинить при меньших значениях схождения колес. Затем зафиксировать наконечники, затянуть гайки с моментом 50…60 Н • м (5…6 кгс-м).

Максимальные углы поворота колес регулируются болтами, ввернутыми в поворотные кулаки передней оси. На автомобиле К.а-мАЭ-5320 они должны быть равны 45°. Для проверки и регулировки максимальных углов поворота колес на автомобиле Урал-4320 необходимо отсоединить продольную тягу и шток цилиндра усилителя от рычага.

Упорные болты (рис. 6.16) ввернуть до отказа, повернуть колеса вправо и соединить тягу и шток цилиндра с правым рычагом.

При необходимости изменить длину штока, сняв защитный чехол и вывернув болт, поворачивать наконечник. Вывернуть регулировочный болт до упора и закрепить его контргайкой.

Повернуть управляемые колеса влево и закрепить левый упорный болт.

Максимальные углы поворота колес при повороте замеряются специальным приспособлением и должны быть равны ЗГЗО’ для внутреннего и 26° для наружного управляемых колес.

Рис. 6.16. Регулировка схождения управляемых колес:

1,2 — упорные болты; 3 — поперечная тяга; 4 — передний мост

Развал колес, углы наклона шкворней в эксплуатации не регулируют, а восстанавливают заменой изношенных деталей.

Максимальные углы поворота передних колес автомобиля Ка-мАЗ-4310 должны быть 30°.